無塵車間設計裝修與環保凈化設備成套安裝指南

在現代高科技制造業、生物醫藥、精密電子及食品加工等領域,無塵車間(潔凈室)已成為保障產品質量、提升生產效率和確保工藝穩定性的核心基礎設施。一個成功的凈化工程,離不開科學嚴謹的設計、高質量的裝修以及高效可靠的凈化設備成套安裝。本文將系統闡述無塵車間從設計、裝修到設備安裝的全流程要點。

一、 無塵車間設計:奠定潔凈基石

設計是無塵車間工程的藍圖與靈魂,需綜合考慮工藝需求、潔凈等級、氣流組織、壓差控制等多重因素。

- 工藝與潔凈度規劃:首先需明確生產流程對空氣潔凈度(如ISO 14644-1標準中的Class 1至Class 9)、溫濕度、靜壓差的具體要求。根據產品特點劃定不同潔凈等級的區域,并設計合理的人流、物流通道,避免交叉污染。

- 氣流組織設計:這是保證潔凈度的關鍵。常見的氣流模式有單向流(層流)和非單向流(亂流)。單向流適用于最高級別的潔凈區域(如Class 5及以上),空氣以均勻的流速單向流動,迅速排除污染物;非單向流則通過稀釋作用達到潔凈效果,適用于要求稍低的區域。設計需精確計算換氣次數和送風量。

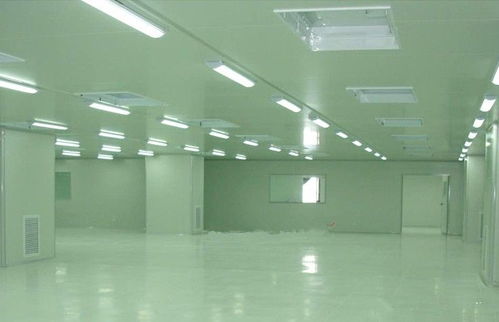

- 建筑與布局設計:車間結構應易于清潔、防塵、防腐蝕。墻面、天花板多采用彩鋼板、電解鋼板等光滑、不產塵材料。布局上,應將潔凈區、準潔凈區、輔助區明確分區,并設置必要的緩沖間、風淋室、傳遞窗等設施。

二、 車間裝修施工:實現設計藍圖

裝修施工是將設計轉化為實體的過程,必須嚴格遵循設計規范和潔凈室施工標準。

- 圍護結構施工:確保墻面、吊頂板材的拼接密封良好,無縫隙,所有陰陽角均需做成圓弧角(R角)以便清潔。地面通常采用環氧樹脂自流平、PVC卷材等耐磨、抗靜電、不起塵的材料。

- 密閉性與氣密性:所有穿墻的管道、線纜開口都必須進行嚴格的密封處理,防止外部污染物滲入和內部壓力泄漏。門窗需采用專用潔凈密封型。

- 環境控制:照明需采用潔凈室專用燈具,照度滿足工藝要求且不易積塵。根據需要配置監控、通訊、火災報警等系統,所有線路均需暗敷。

三、 環保凈化設備成套安裝:構建潔凈核心

凈化設備是維持車間潔凈環境的“心臟”,其選型與安裝質量直接決定系統效能。

- 空氣處理機組(AHU)與風管系統:AHU是空氣凈化的核心,包含初效、中效、高效過濾段、溫濕度調節段、風機段等。安裝需確保設備基礎穩固、連接緊密。風管系統必須采用優質鍍鋅鋼板或不銹鋼制作,安裝前需清潔,連接處密封可靠,確保送風均勻、不漏風。

- 高效過濾器(HEPA/ULPA)終端安裝:高效過濾器是攔截微粒的最后關卡。安裝必須在所有內裝和風管清潔完成后進行,安裝過程需極度小心,確保邊框密封嚴實(常用液槽密封或密封墊壓緊),安裝后需進行檢漏測試(如DOP/PAO測試)。

- 其他關鍵凈化設備:

- FFU(風機過濾單元):常用于構成局部高潔凈度的垂直單向流環境,安裝需保證FFU單元之間的平整與密封。

- 風淋室:人員進入潔凈區前的強制吹淋設備,需安裝在緩沖間內,確保其互鎖功能正常,風速達標。

- 傳遞窗:用于物料傳遞,需帶互鎖和紫外殺菌功能。

- 潔凈工作臺、生物安全柜:提供局部操作環境的超凈空間,需根據工藝要求定位安裝。

- 自控與監測系統:安裝溫濕度傳感器、壓差傳感器、粒子計數器等,并連接至中央控制系統,實現對車間環境參數的實時監控、記錄與自動調節,確保穩定運行并符合環保與節能要求。

四、 測試、驗證與維護

工程完工后,必須進行全面的測試與驗證,包括:

- 潔凈度測試:粒子計數檢測,確認達到設計等級。

- 風速與風量測試:確認送風均勻性和換氣次數。

- 壓差測試:確認各區之間壓差梯度正確。

- 過濾器檢漏測試:確認高效過濾器無泄漏。

- 溫濕度及照度測試。

通過驗證后,還需建立定期維護保養制度,包括更換過濾器、清潔室內表面、校準傳感器、檢測設備性能等,以保障無塵車間長期穩定、高效、環保地運行。

無塵車間的設計、裝修與凈化設備安裝是一個環環相扣的系統工程。唯有從前期的精準規劃入手,在施工中秉持匠心,在設備安裝上精益求精,并輔以科學的驗證與維護,才能打造出一個真正符合現代產業要求的高品質、高可靠性、綠色環保的潔凈生產環境,為企業的產品質量與技術進步提供堅實保障。

如若轉載,請注明出處:http://m.kffcdt.com.cn/product/955.html

更新時間:2026-01-08 09:49:42